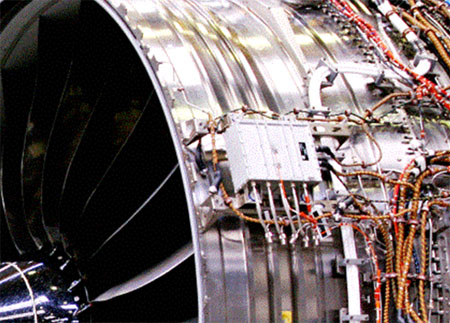

劳斯莱斯的大数据引擎

大数据不但能够“空中维修”劳斯莱斯的飞机引擎,随着新型机器人和传感器的不断增加,劳斯莱斯引擎正在成为大数据生产引擎:“吃”的是航油,挤出来的是数据。

IT经理网“GE的千亿美元大数据转型”一文介绍了传统工业企业巨头GE如何通过传感器和大数据进行企业转型,实施“工业互联网”战略。 其实, 全球的制造企业中不仅仅是GE, 英国的引擎制造商劳斯莱斯(Rolls Royce,对, 也是那家豪华车厂商),在飞机引擎的制造和维护过程中, 也采用了大数据分析。

来自三万英尺高空的大数据

劳斯莱斯的引擎中, 都配备了劳斯莱斯引擎健康模块。 所有的劳斯莱斯引擎, 不论是飞机引擎, 直升机引擎还是舰艇引擎, 都配备了大量的传感器, 用来采集引擎的各个部件, 各个系统, 以及各个子系统的数据。这些信息通过专门的算法, 进入引擎健康模块的数据采集系统中。 无论是在37,000英尺的高空, 还是在海里, 数据都会被传回位于英国德比郡的总控室。

任何的微小细节, 如振动, 压力, 温度, 速度等,都会通过卫星传送到进行数据分析的计算机中。 在一部引擎中, 总共约有100个传感器。 即使在飞机以每小时1000公里的速度飞行中, 如果发现引擎的一个错误,也可以马上进行修复。(编者注: 这样看来, 如果罗尔斯罗伊斯愿意, 也可以让战斗机在空中熄火)

所有引擎传感数据由一个总共200人左右的工程师团队,按照每25 到30人一组轮班地进行不间断的分析。 一年下来, 大概会产生5亿份数据报告。

如果有一些更加严重的错误被发现, 那么劳斯莱斯的地面支持团队就会在飞机着陆后到达现场。为此,他们配备了一个200人的工程师团队以保证随时都有需要的备件, 以及一个160人的团队保证随时为全球的500家航空公司进行修理。

这样的数据分析, 不仅可以帮助劳斯莱斯提前发现故障, 还可以帮助客户更及时有效地安排引擎检测和维修。对劳斯莱斯来说, 这样的数据分析并不新鲜。 在大数据被炒得火热之前, 劳斯莱斯就已经在采用大数据分析了。

早在2006年, 劳斯莱斯就已经通过卫星, 实时监测它的3000多个引擎的数据并进行分析。而通过算法的不断改进, 劳斯莱斯如今已经可以通过数据分析预测可能出现的技术问题。

“大数据”引擎

有的时候, 劳斯莱斯的地面团队仍然需要对引擎进行手工检查。 它的工程师会使用一种基于光纤的内窥镜,对引擎的损伤(如被鸟撞击产生的损伤)进行探测。 这是一个难度非常大的工作, 对工程师的技能要求极高。 这样的人才相对于劳斯莱斯的14000部遍布于全球500家航空公司的4000多架飞机的引擎来说,就显得不够了。

劳斯莱斯的解决方案是: 开发一种工业机器人。 这种蛇形的机器人, 可以由相对低级别的工程师放入引擎内部。机器人在引擎内可以把图像传回给远程操纵的高级工程师,由高级工程师进行远程修理了。

这个名为Miror的机器人研发项目获得了欧盟400万欧元的补贴,预计会在2014年投入正式运行。 除此之外, 劳斯莱斯还研发出了一种摄像头, 可以放置在引擎内部。 这种摄像头能耐受高达2000摄氏度的高温,通过闭路电视系统传回图像, 也可以接受远程遥控。 这样, 在算法发现故障的时候 工程师就可以第一时间看到引擎内部的图像。而这, 也无疑在现有的传感器数据的基础上, 又大大增加了数据量,每一部引擎都将成为名副其实的“大数据”引擎。(编者注:大数据的创始机构之一NASA也面临类似的挑战)

劳斯莱斯的目的,就是使得引擎更加安全可靠。 当有故障出现时, 它能够第一时间发现并且进行修理。 这样节省了时间和金钱, 对他的客户也有很大的帮助。 而大数据在这里无疑起了举足轻重的作用。

第一时间获取面向IT决策者的独家深度资讯,敬请关注IT经理网微信号:ctociocom

除非注明,本站文章均为原创或编译,未经许可严禁转载。

相关文章: